Accompagner le « produit intelligent » dans l’usine du futur

Tous les humains, machines, robots voire les produits eux-mêmes seront bientôt munis de moyens de détection d’information (capteurs), de traitement de l’information (intelligence) et des moyens de communication (réseau) qui permettront d’améliorer dans un futur proche le comportement dynamique des systèmes de production de biens et de services. Cette hyper-connectivité touche tous les aspects de notre vie quotidienne, et offre de vastes perspectives pour l’industrie du futur. Depuis 10 ans, le groupe de travail IMS² (Intelligent Manufacturing & Services Systems) du GDR MACS (Modélisation, Analyse et Conduite des Systèmes dynamiques) coordonne l’activité de plusieurs laboratoires francophones dans ce domaine. Les quatre laboratoires fondateurs d’IMS² ont synthétisé dans la revue scientifique IEEE TII (Transactions on Industrial Informatics) les différentes avancées obtenues en France sur ce domaine et proposé leur vision des 15 prochaines années dans une Roadmap 2030 destinée à orienter la communauté vers ces problématiques et ainsi anticiper le besoin industriel.

Le pilotage des systèmes industriels consiste en de nombreuses tâches de synchronisation des actions des différents acteurs humains ou artificiels participant à la performance, que ce soit en termes de qualité, de rentabilité ou de résilience aux perturbations de tout genre. Depuis 50 ans, dans les industries du monde entier, s’applique le paradigme organisationnel de la hiérarchie décrite au sein de la « pyramide » CIM (computer integrated manufacturing) et implémenté essentiellement au sein de progiciels de type ERP (Enterprise Resource Planning) à partir d’algorithmes basés sur les techniques MRP2 (Manufacturing Resources Planning). Cette hiérarchie a, par exemple, cours actuellement entre les bureaux (qui planifient et tentent d’optimiser l’utilisation des moyens) et les acteurs sur le terrain (qui tentent d’exécuter le planning malgré toutes les perturbations ayant cours au jour le jour). Ce paradigme organisationnel conduit également au problème classique de la désynchronisation des flux physiques du système avec les flux d’informations. Ce problème non entièrement résolu jusqu’à présent, a été formalisé depuis des décennies et est la cause des pertes de productivité du système industriel en question. Enfin, ce type d’organisation ne laisse pas de libre arbitre suffisant aux acteurs pour aider à l’amélioration de l’organisation, réagir rapidement ou s’adapter sur le long terme aux évolutions de l’environnement.

L’industrie du futur s’appuie sur l’intelligence de l’humain, acteur du système, et se base sur la possibilité de donner à chacun des « acteurs artificiels » des facultés d’intelligence pour améliorer le comportement général du système. Dans un futur proche, les prises de décision seront ainsi réparties et négociées entre tous les acteurs du système, qu’ils soient humains ou artificiels, autorisant par la même occasion l’émergence d’un comportement global qu’il reste à garantir ou à contraindre dans des zones de fonctionnement acceptables, notamment décrites en terme de sécurité et de durabilité.

L’université de Cambridge au Royaume-Uni a été parmi les premières universités à travailler sur le concept de « produit Intelligent » il y a une décennie environ, suivie presque depuis le début par plusieurs laboratoires de recherche français qui sont entre temps devenus leaders au niveau international sur cette thématique. Selon cette approche, les systèmes de production sont « contrôlés par le produit » (et de manière plus générale, par les éléments physiques intelligents du système), ces derniers devenant la colonne vertébrale informationnelle de toute la chaîne logistique. Le produit intelligent, véhiculant ainsi de l’information, contribue à résoudre le problème de désynchronisation des flux physiques et informationnels. Les technologies modernes (internet des objets, réalité augmentée, etc.), les avancées récentes en intelligence artificielle, en traitement de données (Big Data), dans les systèmes embarqués et en robotique mobile autorisent désormais la mise en œuvre de ce concept en rupture par rapport aux approches historiques hiérarchisées.

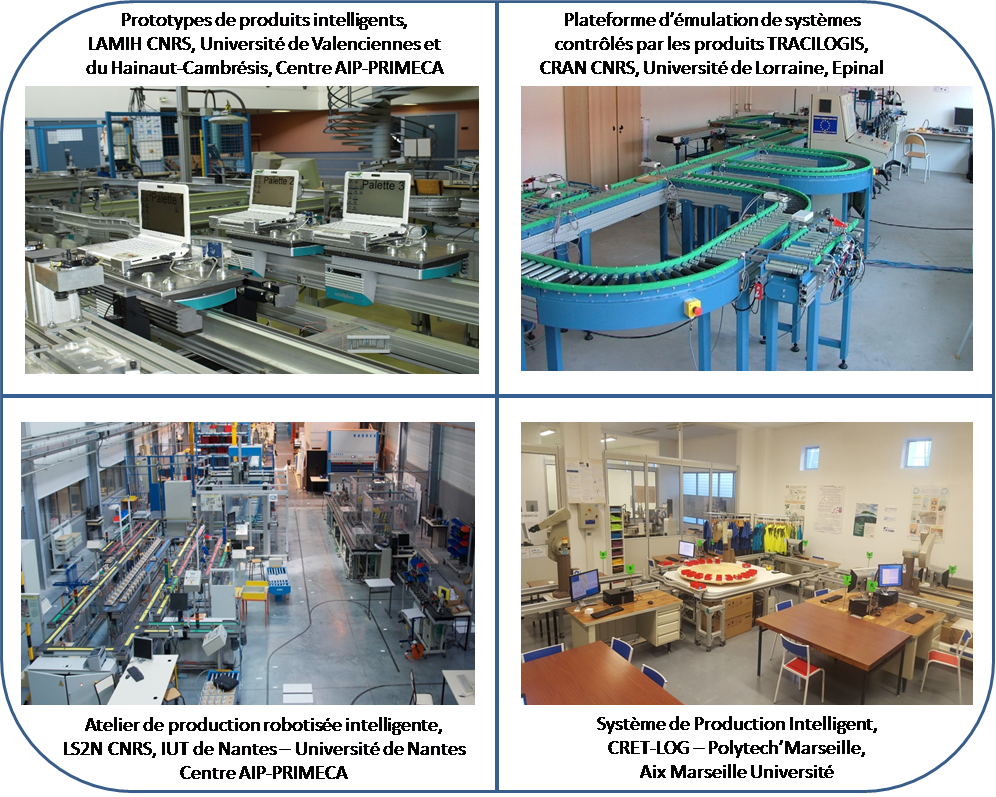

Un groupe de travail IMS² (Intelligent Manufacturing & Services Systems) a ainsi vu le jour au sein du GDR MACS afin d’aider à structurer les efforts de recherche des laboratoires francophones dans ce domaine et exploiter de manière coordonnée différentes plateformes à caractère industriel présentes au sein des universités et laboratoires les hébergeant. Les verrous scientifiques associés à cette thématique sont extrêmement nombreux à cause des caractéristiques même du domaine étudié. En effet, le concept de « produit intelligent » a un fort impact, de l’informatique classique d’entreprise (ERP) jusqu’au contrôle des robots et systèmes automatisés en informatique industrielle, deux domaines où les constantes de temps sont complètement différentes et qui par conséquent interagissent trop peu. De plus, la place de l’humain dans cette nouvelle boucle de commande est multi-facettes, allant de l’opérateur à qui l’on octroie de nouvelles fonctionnalités d’autonomie et de prise de décision jusqu’aux managers en charge des décisions stratégiques ou commerciales.

Focus : exemple de produit intelligent dans le domaine du transport ferroviaire

![]()

Les développements sont réalisés au sein du laboratoire commun SurferLab, entre Bombardier Transport, la société Prosyst et l’université de Valenciennes et du Hainaut-Cambrésis au travers de son Laboratoire d’Automatique, de Mécanique et d’Informatique Industrielles et Humaines (LAMIH - CNRS/Université de Valenciennes et du Hainaut-Cambrésis), membre co-fondateur du GT IMS². Dans ce laboratoire commun, les partenaires travaillent à rendre le train acteur durant son exploitation et sa maintenance. Il devient une entité intelligente dans la mesure où il est capable de s’auto-diagnostiquer et de coopérer avec un opérateur de maintenance.

Dans l’exemple illustré par la photo, une interface utilisant les principes de la réalité augmentée permet à l’opérateur de maintenance de dialoguer avec l’entité « train intelligent ». Au travers de ce dialogue, le train décide d’alerter l’opérateur sur un état de santé qu’il juge mauvais concernant un de ses systèmes critiques, ici une porte. Concrètement, la tablette tactile reconnaît en temps-réel une maquette d’un train construit par Bombardier. Elle est capable de schématiser les informations fournies directement par le train intelligent. L’application est en cours de développement.

GDR MACS

![]()

Le Groupe de Recherche (GDR) MACS (Modélisation, Analyse et Conduite des Systèmes dynamiques) est une structure d’animation scientifique du CNRS qui fédère plus de 2000 membres autour des thématiques de l’automatique et de la productique. Le GDR a pour but de structurer et animer les différents axes de recherche issus de ces thématiques en se structurant autour de Groupes de Travail (GT). Ces GT ont un rôle moteur dans l’amplification des synergies entre laboratoires et faciliter l’émergence de problématiques de recherche particulièrement porteuses. Le groupe de travail IMS² est un des GT de cet important GDR.

Publications

- CARDIN O., OUNNAR F., THOMAS A., TRENTESAUX D. (2017). Future Industrial Systems : Best Practices of the Intelligent Manufacturing & Services Systems (IMS2) French Research Group. IEEE Transactions on Industrial Informatics, 13(2), pp. 704-713. [DOI=10.1109/TII.2016.2605624]

- CARDIN O., TRENTESAUX D., THOMAS A., CASTAGNA P., BERGER T., BRIL H. (2017). Coupling predictive scheduling and reactive control in manufacturing hybrid control architectures : state of the art and future challenges. Journal of Intelligent Manufacturing. In press. [DOI=10.1007/s10845-015-1139-0]

- TRENTESAUX D., BORANGIU T., THOMAS A. (2016). Emerging ICT concepts for smart, safe and sustainable industrial systems. Computers in Industry, 81, pp. 1-10. [DOI=10.1016/j.compind.2016.05.001]

- THOMAS A., TRENTESAUX D. (2014). Are Intelligent Manufacturing Systems Sustainable ?, in Service Orientation in Holonic and Multi-Agent Manufacturing and Robotics, Studies in Computational Intelligence, vol. 544, Springer, pp. 3–14. [DOI=10.1007/978-3-319-04735-5_1]